研究人员开发双极板解决方案 以用于高性能燃料电池

盖世汽车讯 双极板(BPP)是现代燃料电池的关键组成部分,对于促进乘用车和商用车电动出行的发展,具有重要意义。据外媒报道,作为“AKS-双极”(AKS-Bipolar)研究项目的一部分,斯图加特大学(University of Stuttgart)、弗劳恩霍夫物理测量技术研究所(Fraunhofer IPM)、蒂森克虏伯汽车系统工程公司(thyssenkrupp System Engineering)和德国科路德实业化工集团(Chemische Werke Kluthe)的研究人员正在寻找解决方案,以在生产金属双极板的过程中减少废品,并提供能源革命所需要的高组件数量。

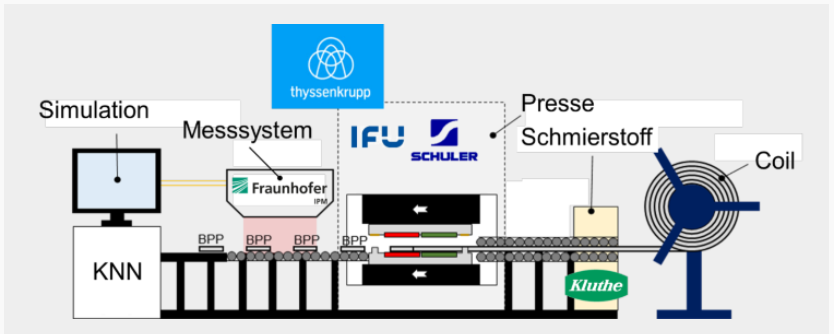

斯图加特大学金属成型技术研究所的测试设施(图片来源:斯图加特大学)

燃料电池由许多堆叠膜电极组件(MEA)构成,将化学能转化为电能。在这些组件之间,通过双极BPP供应必要的反应气体,并排出所产生的水。在现代燃料电池系统中,根据类型和尺寸,需要安装300–600个BPP。

用于分析BPP类结构压印缺陷的样品组件

很长一段时间以来,由石墨制成BPP在市场上占据主导地位。然而,由于金属BPP的成本更低、导电性更高,这一趋势正在向金属BPP转变。为了制造这样的BPP,研究人员正在使用金属成型工艺,比起机械加工工艺,这类工艺成本更低,周期明显更短。然而,在金属板材的成型过程中,即使工艺参数稍有波动,也可能导致撕裂、起皱或回弹等缺陷。这使电池组的组装变得更复杂。

整体过程控制和质量保证体系

目前为止,金属BPP的大多数缺陷模式,无法统一进行检测或避免。因此,要在成本和时间密集的样品测试下游进行质量检验。在这种情况下,“AKS-Bipolar”项目(高精度压印双极板系列生产过程中的主动过程控制)的研究人员,正在开发一个整体的主动过程控制和质量保证系统,并计划将全表面3D测量技术直接集成至组件生产线上,在整体模拟(工具链)中绘制所有工艺阶段。

该项目合作伙伴正在使用高度精确的3D数据(受益于Fraunhofer IPM的数字全息传感器技术,首次可以大规模实时获取这些数据),并将这些数据与斯图加特大学金属成型技术研究所(IFU)用于工艺设计的模拟结果进行了快速而准确的比较。在这里,IFU使用了金属板材和固体成型领域众多研究项目的研究成果,包括之前两个关于金属板材建模的DFG项目。

基于这些数据,在项目中开发的仿真工具链,能够生成并优化正在研究的成型工艺的数字孪生件。通过这种方法,可以对反复出现的制造问题,如裂纹、褶皱或回弹效应,进行数值记录,并有针对性地提出相应的对策。

计划演示器的示意图。

项目获得成功后,将通过特定工业制造示例的演示器进行演示。为了做到这一点,研究人员正在建立实验系统(首先是实验室规模,然后扩展至工业规模)。