ITgroup开发自动化测试设备 用于测试电动汽车的加热系统

盖世汽车讯 在电动汽车中,热管理起着重要作用,其中的重要组件是高压冷却剂加热器(HVCH)。据外媒报道,ITgroup开发了测试设备,用于在生产过程中对这些系统进行优化和快速自动测试。

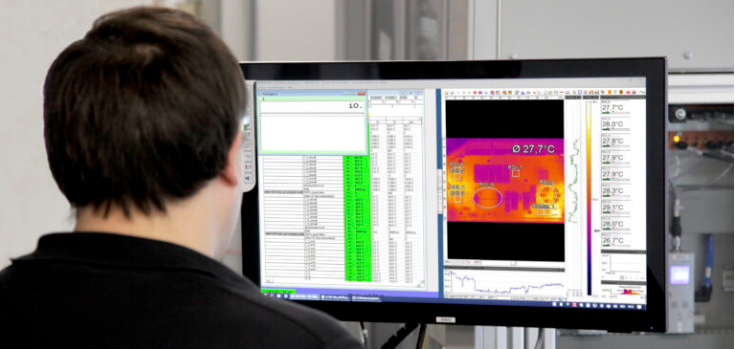

在第一站使用热像仪进行测试。(图片来源:automotivetestingtechnologyinternational)

比起内燃机,电驱动具有一系列优势。例如,可以从零速度提供最大扭矩,并且可以在短时间内以额定扭矩的三倍值运行,从而提供非常高的加速度,并且不需要变速箱。此外,电机可在制动期间恢复驱动能量,进一步提升整体效率。与此同时,其易损件数量少,因此维护成本低且耐用。

然而,相较于内燃机,电机有一个缺点。由于缺少废热,电动汽车需要通过电加热系统进行热管理,例如在冬季让旅途变得更加舒适。在电动汽车中,高压电池的容量决定了汽车的续航里程。而加热用的能量来自于电池,这会影响里程,因此需要对电动汽车进行有效的热管理。

由于热质量低、效率高,HVCH可以非常快地进行加热或冷却,通过LIN或CAN 等总线通信进行控制。此类加热系统在400-800V下运行,可以立即加热内部空间,并且可以清除窗户上的结冰或雾气。

使用直接加热的空气供暖,会产生令人不舒服的气候环境,因此采用水调和对流器,避免因辐射加热使环境变得干燥,同时更易于调节。ITgroup董事总经理ngmar Troniarsky表示:“这种水加热器必须实现参数化,需进行校准,以及功能性和密封性测试。这需要进行EOL测试,但不需要加热介质水,以免测试时间过长。”

在生产过程中,通常手动进行测试,耗时长且成本高。ITgroup提出一种补救措施:该公司为大规模汽车供应商开发了一种EOL测试系统,可用于自动测试HVCH水加热器。该系统通过三站式检测,可在30秒内测量和检查加热系统的各种参数。

进行三站式自动测试和校准

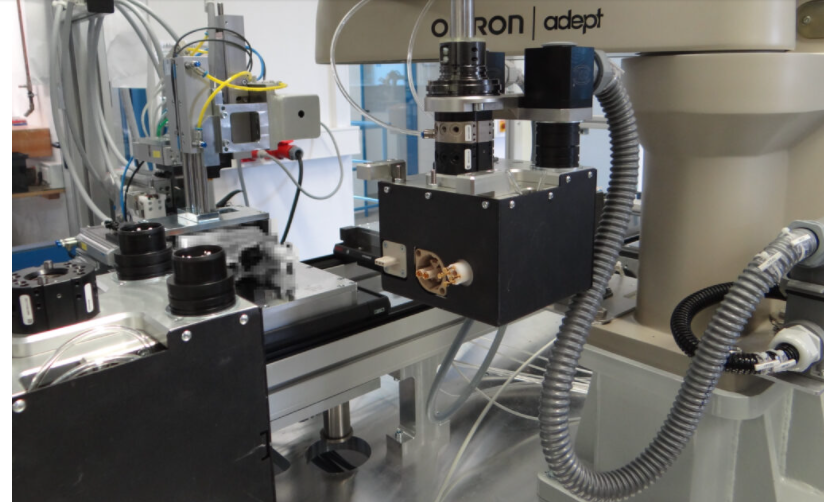

带有三个专门设计的触点的接触头,用于电流/电压测试,以及进行处理的机器人。触点从左到右:低压和LIN总线、高压、接地螺栓

在第一站,通过新开发的机器人进行检测。在此处测试热连接,例如电力电子设备与冷却表面或冷却元件之间的连接。热成像仪可测定多达10个已安装功率半导体的热特征。相应的测试图像显示,所有组件是否正确安装及起作用。

在500-800V电源和12V电源板(board main)下,HVCH需要25A,低压和高压电源必须与车辆其他部分安全隔离。在第二站进行相应的键合检查时,在毫秒范围内给加热元件通电,以校准并存储所有数据。 Troniarsky表示:“我们为此开发了由机器人处理的特殊接触装置,以及用于试验项目的触点电流和高压。在一个站点内提供不同几何HVCH变体的触点。机器人获取适当的触点,用以适应HVCH上的不同连接(HV=高压,LV=低压,PE=地面)

在第三站,应对被测设备的功能/功率进行性能测试。通过在毫秒范围内为电源转换器通电,该系统可以确定性能数据,并设置校准值。在生产过程中,只有30秒的可用时间。这就是为什么要在没有冷却介质的情况下进行测试。

随机离线测试功能

第四站调温液容器

在额外的离线工作站,通过完整的冷却剂回路,在可编程压力和流速下使用预调温冷却剂,在模拟车辆和周围环境中随机测试该功能。由于加热器必须在零下20°C至零上30°C的温度下才能稳定工作,在生产过程中,每轮要进行一次或两次“湿度”测试,并自动注入冷却剂。此外,当汽车驶过恶劣的道路时,举例来说,冷却剂回路中可能出现压力波动和压力飙升。在这种情况下,也必须让加热系统安全运行。试验完成后,冷却液将再次自动排出。

ITgroup推出的完整解决方案,由三个在线站和一个额外的离线站组成,首次为车辆供应商提供了完全的自动化测试,无需操作员手动干预,节省了人员成本和时间。在自动化生产线上,前三个站分别进行热、高压和性能测试。因此,该系统覆盖了完整的HVCH测试。由于整个测试系统为单一来源,因此避免了容易出错的接口。